ПРИЗНАЧЕННЯ:

Автоматичний кромко-облицювальний верстат KZM 6 TF5 призначений для облицювання прямолінійних кромок плиткових матеріалів рулонними кромками АБС, ПВХ і смуговим матеріалом кромки завтовшки до 3 мм

ОБЛАСТЬ ЗАСТОСУВАННЯ:

Ідеально підходить для застосування на підприємствах по виробництву корпусних меблів, а саме: офісні, кухонні набори, шафи-купе, меблі для віталень і передпокоїв, меблеві фасади, а також ексклюзивні меблі, що виготовляється за індивідуальними замовленнями.

ОТРИМУВАНІ ВИРОБИ:

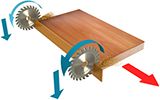

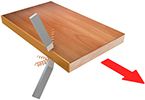

СХЕМИ ОБРОБКИ:

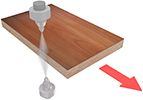

| 1. Подача кромочного матеріалу | 2. Розділова рідина (опція) | 3. Попереднє фрезерування | 4. Попередній нагрів заготовки (опція) |

|  |  |  |

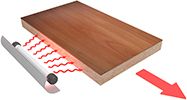

| 5. Клейовий вузол | 6. Прес група | 7. Двох моторна торцювання | 8. Фрезерування звисів |

|  |  |  |

| 9. Циклювання радіусна | 10. Очищаюча рідина (опція) | 11. Циклювання плоска (опція) | 12. Полірування |

|  |  |  |

ВІДМІТНІ ОСОБЛИВОСТІ:

Ідеальна точність, неперевершена якість наклейки кромки, європейська надійність і продуманість конструкції, простота настройки і обслуговування.

КОНСТРУКТИВНІ ОСОБЛИВОСТІ:

| РОБОТА З ДОРОЖНІМИ ТОЧКАМИ На вході деталі встановлений датчик, що фіксує початок і кінець деталі і з допомогою енкодера, встановленого на валу транспортера, з високою точністю визначає, в який момент часу повинен спрацьовувати кожен вузол верстата. |

| ПОДАЮЧИЙ КОНВЕЄР Деталь подається ланцюговим конвеєром з гумованими башмаками. Ширина черевиків 73 мм. Привід-мотор-редуктор 2,2 кВт VARVEL.   - Черевики 73 мм і гумові притискні ролики Ø70 – надійна фіксація як заготовок мінімальних розмірів (100 х 100), так і великогабаритних товщиною до 60 мм;

- Цифровий індикатор товщини деталі на місці подачі – виключення помилки оператора.

|

| ТОРЦЕВІЙ КОПІР Торцевій багатоступінчастий копір, встановлений на фрезерному і циклевальном агрегатах гарантує чудову якість і ідеальну точність фрезерування звисів і радіусного циклювання, а також відсутність слідів на делікатних крайках (3D, глянець, білі кромки). |

| ЕЛЕКТРОКОМПОНЕНТИ - Електричні компоненти верстата знаходяться в спеціальному корпусі, що гарантує захист від пилу і відходів виробництва, при цьому забезпечує зручний доступ до всіх елементів;

- У верстаті встановлено реле контролю фаз призначене для захисту навантаження, що підключається до трифазної мережі, захисту від підвищення або пониження напруги будь-якої кількості фаз і від порушення порядку їх чергування;

- Захист двигунів від перевантажень здійснюється за допомогою вбудованих термоконтактів.

|

| ОБСЛУГОВУВАННЯ ВЕРСТАТА Верстат володіє хорошою доступністю вузлів і простотою обслуговування. Усі прес маслянки винесені зручне місце для обслуговування. Не треба демонтувати частини верстата для заміни інструменту. Всі регулювання вузлів підписані і знаходяться на лицьовій панелі верстата.

|

СТАНДАРТНА КОМПЛЕКТАЦІЯ:

| ПАНЕЛЬ УПРАВЛІННЯ Управління здійснюється за допомогою пульта фірми Unitronics. - Екран дисплея відображає настройки і робочі параметри: температуру клею, індикацію роботи вузлів верстата;

- Просте і зрозуміле включення всіх вузлів верстата;

- Кількість оброблених деталей, кількість відпрацьованих годин – повна виробнича статистика без додаткових трудовитрат;

- У разі несправності на дисплеї з'являється опис несправності із зазначенням агрегату і деталі – швидкість усунення несправності мінімальний час простою верстата.

|

| КЛЕЙОВИЙ ВУЗОЛ Швидкозамінний клейовий з бачок з тефлоновим покриттям об'ємом 2 л. для клею EVA має нижнє розташування щодо клеєнаношувального валу. - Час зміни бачка 2 хв дозволяє використовувати клей різного кольору;

- Відсутність нагару забезпечує високу якість наклейки кромки;

- Гвинтові точна настройка кількості клею гарантує акуратний клейовий шов;

- Час нагріву клею 15 хв скорочує до мінімуму час від включення верстата до початку роботи;

- Електронний контроль температури в клейовому бачку і на клеєнаношувальному ролику забезпечує ідеальні умови нанесення клею;

- Автоматичне зниження температури клею на 50 °C при перервах в роботі більше 15 хв дозволяє зберегти якості клею;

- Опорний копір перед клеєнаношувальним валом оберігає заготовки від удару і пошкодження торця про вал.

|

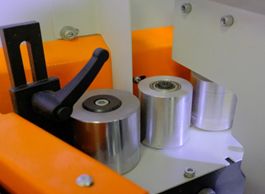

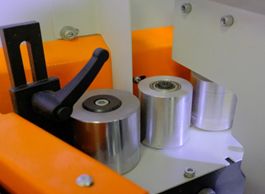

| ПРЕС ГРУПА Зона притиску з трьох роликів. Перший ролик великого діаметру привідної, другий і третій – допресувальні конусні вільного обертання. - Налаштування вузла проводиться за допомогою лічильника, що забезпечує точність і простоту перенастроювання;

- Антистатичне покриття роликів гарантує чисту поверхню кромочного матеріалу і рівномірний притиск кромки;

- Конічна форма другого і третього роликів забезпечує якісну приклейку кромки навіть без попереднього фрезерування.

|

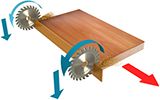

| ТОРЦЮВАЛЬНИЙ АГРЕГАТ Два промислових двигуна (12 000 об/хв), 2 x 0,22 кВт TEKNOMOTOR. Дві пилки Ф110 х ф32, Z = 30 BUP. - Можливість повороту пив 0 - 15° дозволяє швидко налаштувати сайт для якісної торцювання будь-якого типу кромки;

- Пили переміщуються за однією призматичної направляючої, кожна пила відрізає припуск тільки з одного боку, що гарантує надійність і стабільність роботи протягом всього терміну експлуатації;

- Торцювання оснащена системою аспірації, яка забезпечує довговічність і стабільність роботи системи.

|

| ФРЕЗЕРНИЙ ВУЗОЛ ЗНЯТТЯ ЗВІСІВ Два промислових двигуна (12 000 об/хв) 2 х 0,55 кВт TEKNOMOTOR. Фрези збірні 4 ножа Ф75; Z = 4; R2 BUP. Ножі з двосторонньою ріжучою кромкою. - Потужність двигунів 0,55 кВт – фрезерування кромки з припуском більше 2 мм;

- Налаштування вузла проводиться за допомогою лічильників, що забезпечує точність і простоту переналаштування;

- Круглі копіри великого діаметру Ø180 мм виключають пошкодження облицьованої поверхні.

|

| ВУЗОЛ РАДІУСНОЇ ЦИКЛІ Вузол фінішної обробки кромки призначений для видалення мікрохвилі на обробленій радіусної поверхні кромки після фрезерного вузла. - Копіри Ø80 мм на мінімальній відстані від краю деталі не залишають слідів на глянцевих поверхнях;

- Налаштування вузла проводиться за допомогою лічильників, що забезпечує точність і простоту переналаштування;

- Система аспірації. Стружка з циклевочного вузла потрапляє в накопичувач, що виключає можливість попадання стружки під копіри;

- Лінійні направляючі PMI забезпечують точний і рівномірний знімання стружки по всій довжині деталі.

|

| ПОЛІРУВАННЯ Полірування необхідна для фінішної обробки крайки. Поліруючий агрегат – два двигуна, два поліруючих диска, частота обертання 1400 об/хв, потужність 2 х 0,18 кВт. - Надає блиск обробленої поверхні, очищає від забруднень;

- Відновлення колір після циклевочного вузла;

- Притуплення гострого краю тонкої крайки;

- Шарнірна настройка дозволяє встановлювати полірувальний диск в будь-якій площині для більш повної обробки крайки.

|

| БЛОК ПІДГОТОВКИ ПОВІТРЯ Складається з регулятора стисненого повітря, водоотделителя і маслораспылитель. ВОДОРОЗДІЛЬНИКИ - Видаляє понад 99% води;

- Створює мінімальні втрати тиску;

- Легка заміна фільтруючого елемента;

- Автоматичний відвід конденсату;

- Блок підготовки повітря гарантує стабільну роботу всієї системи і вузлів верстата, запобігання елементів системи від закисання.

|

Відгуки (0)